研究内容

金属の粉末に圧力をかけて固め、焼結して高機能の部品をつくる粉末冶金の技術を用いて、新しい材料を創製することが研究室の目標である。一般的な粉末冶金では金属の粉末をそのまま圧縮して固めるが、本研究室ではポールミル(材料を粉砕して微細な粉末をつくる装置)で細粒化すると同時にセラミックス粒子を複合した金属粉末を用いて、高い特性を持つ複合材料を開発することに主眼を置いている。

たとえば、自動車のエンジン(ピストンやエンジン室)の部品には、耐熱性、耐摩耗性が高く、かつ、より軽量であることが求められる。本研究室ではそのような用途に応用できる高機能材料の実現を目指し、マグネシウムとアルミナおよび、マグネシウムと炭化チタンの複合材料や、超高炭素鋼の開発を進めている。

マグネシウム複合材料の特性と用途

マグネシウムは軽量であるが強度は低い。工業用部材には軽量かつ強度も高い材料が求められることが多く、現在、マグネシウムにセラミックスを混ぜて強度を高めた複合材料の開発が盛んに行われている。軽量である上にリサイクル性も高いマグネシウム合金は環境配慮型材料として需要が高まっているほか、重さに対して強度が高く、生体適合性もあることから、生体材料としても注目を集めている。ほかにマグネシウム合金には、他の合金に比べて比強度、比剛性、切削性、耐くぼみ性(硬いものを押し込んだときのくぼみのできにくさ)、振動吸収性、および電磁波シールド性に優れるという特性がある。これらの特性を生かし、スマートフォンやノートパソコン用カバー、スピーカーの振動板などに用いられている。ただ、アルミニウム合金やチタン合金に比べると、マグネシウム合金は耐食性が低く、熱に弱く、機械的性質が劣っている。そのため機械的性質を改善し、強度を高める技術の開発が進められている。それにより高硬度なマグネシウム複合材料ができれば、自動車のエンジン部品のほか、耐摩耗性の高いプラスチック射出成形用の金型部品や、金型下部のレールなどへの応用が考えられる。

● マグネシウム合金の強度を高める技術

マグネシウム合金の機械的性質を改善する方法として、鋳造法や粉末冶金法を用いた、マグネシウム合金とセラミックス粒子やセラミックス繊維の複合化技術がある。強化材に用いられるセラミックスは、アルミナや炭化ケイ素などの粒子、ウィスカー(繊維状に伸びたヒゲ結晶)、短繊維で強化した純マグネシウムまたはマグネシウム合金基複合材料などで、これらを用いてつくったマグネシウム合金基複合材料は、実用化されているマグネシウム合金以上に高い機械的性質を持つことがわかっている。

鋳造法とは基材となる金属を溶かして液状にし、そこにセラミックスの粒子や繊維を混ぜていく方法であり、粉末冶金法は金属粉末という固体にセラミックスを混ぜ、圧縮して固め、焼結する方法である。

材料加工学研究室では粉末冶金法を用いて、セラミックス中最も安価で環境にもやさしいアルミナ粒子を強化材とした純マグネシウム複合材料や、炭化チタンのナノ粒子を強化材としたより高硬度なマグネシウム複合材料の開発を行っている。

アルミナ粒子分散マグネシウム複合材料の開発

マグネシウムにアルミナ粒子を混ぜて強度の高い材料をつくるには、アルミナのナノ粒子をマグネシウム粉末中に均ーに分散させる必要がある。そのためにはポールミルを用いて機械的にミリング処理を行うが、これまで行われてきた研究・評価はマグネシウム粉末中のアルミナ含有量が10vol%以下のものばかりで、10vol%以上の量を均一分散させた粉末を作製・評価する研究はあまりみられない。

アルミナ粒子の含有量が高い方が硬度や耐摩耗性が高くなるため、10vol%以上を含有させれば、より硬度や耐摩耗性が増すことが期待される。しかし、含有量が増えると均一分散が難しくなる上、溶解温度が異なる金属の場合、溶解温度が低い金属が先に溶けてしまうので、均ーに一体化させることも容易ではないのである。

また、いくらアルミナ粒子を均一分散させても、マグネシウム粒子との接着性がよくなければ十分に強度を上げることができない。接着性を高めるには、プラズマ溶射や熱間圧延のようなプロセスを用いて加熱・加圧し、さらにそれをホットプレスや熱間等方圧プレス、放電プラズマ焼結(SPS)、熱間圧延焼結などによって焼き固める必要がある。それによって、アルミナ粒子分散マグネシウム複合材料は、マグネシウム合金よりも優れた機械的性質を示すようになる。

● アルミナ/マグネシウム焼結体の特性評価

本研究室ではアルミナ粒子の含有量による特性の違いを見るため、純マグネシウム粉末中に0、 20、30vol%のアルミナ粒子が均一分散した3パターンの複合粉末を作製。それらの複合粉末を放電プラズマ焼結して得た焼結体の機械的性質について調査した結果、20および30vol%のアルミナ/マグネシウム焼結体は、現在実用化されている高強度のマグネシウム合金AZ91の硬さより高い値 (200HV以上)を示した。さらに、20vol%アルミナ/マグネシウム焼結体の曲げ強さや引張り強さも、アルミナ粒子を含まない0vol%アルミナ/マグネシウム焼結体より高い値となった。

●積層による軽量化

アルミナはマグネシウムに比べて2倍以上の重さがあるため、アルミナ粒子の含有量が多くなればなるほど、マグネシウムの軽いという特性が損なわれる。たとえば、アルミナ粒子の含有量が 30vol%になるとアルミニウムと変わらない重さになってしまう。

そこで本研究室では、軽量でありながらアルミニウム合金を凌ぐ強度を持つ複合材料を開発するため、純マグネシウムが内側に、20vol%アルミナ分散マグネシウムが表面にくるように積層成形することを試みている。マグネシウムの軽さとアルミナ粒子分散マグネシウムの硬度・耐摩耗性の高さを両立させることで、工業材料として実用的なものになると考えている。

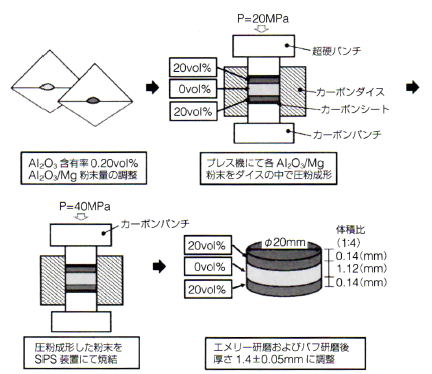

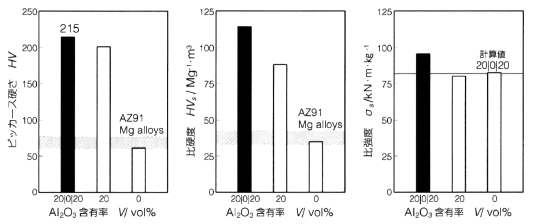

20vol%アルミナ分散マグネシウムと純マグネシウムを積層成形した焼結体(図1)と、純マグネシウム、および20vol%のアルミナを分散させたマグネシウム焼結体と特性を比較した結果は、図2の通りである。

図1 20|0|20 vol%Al2O3/Mg積層成形SPS体の作製プロセス

図2 20|0|20 vol%Al2O3/Mg積層成形焼結体と、純Mg および20 vol%Al2O3/Mgの比較

左から、焼結体のビッカース硬さ、比硬度、比強度

炭化チタン粒子分散マグネシウム複合材料

アルミナ粒子や炭化ケイ素のような一般的な強化材より、硬度も耐食性も高い炭化チタンをマグネシウム粉末中に分散させることで、より耐摩耗性や熱安定性の高い複合材料ができる。ただ、アルミナがマグネシウムとの接合面で反応してよく接着するのに対し、炭化チタンは化学的安定性が高いために反応しにくく、接着もしにくいことから、複合材料にした場合に強度が出にくい点が問題となっていた。

この問題を解決するため、本研究室では炭化チタンをナノ粒子化して表面を活性化し、比表面積も大きくした。これによってマグネシウムとの接合性が改善され、複合材料になったときの機械的強度も向上できると期待できる。

●製造プロセス

純マグネシウムと炭化チタンのナノ粒子を長時間メカニカルミリング処理し、そこで得られたメカニカルミリング粉末を放電プラズマ焼結することで、炭化チタンのナノ粒子で強化したナノ結晶粒をもつマグネシウム基複合体が作製できる。なお、炭化チタンのナノ粒子は、チタン粉末と炭素の粉末を長時間メカニカルアロイング処理することで生成させた。

現在は、放電プラズマ焼結時の加圧力や加圧保持時間が、炭化チタン/マグネシウムナノ複合体の機械的性質にどのような影響を及ぼすかを調査中である。

超炭素鋼の開発

鉄の性質は炭素含有量によって左右され、炭素含有量の違いによって、純鉄(鉄)、鋼、鋳鉄と区分される。このうち鋳鉄が最も炭素含有量が高い。

また、鉄と炭素の合金は炭素銅というが、炭素銅も炭素の含有率によって低炭素銅、中炭素鋼、高炭素鋼に分かれる。炭素含有量が多くなると引張り強さや硬度が向上するため、特に高炭素銅は新しい工業材料として期待されているが、炭素含有率6.67mass%以上の高炭素を含有する超高炭素鋼は、まだほとんど製品化されていない。超高炭素鋼を溶解法で製造しようとすると、炭素含有率の増加に伴い融点が下がることや、冷却過程で炭素の昇華・遊離などが生じることが理由である。

しかし、良好な超高炭素銅を作製できれば、鋳鉄を超える耐摩耗性、潤滑性、制振性が期待できる。そのため本研究室では、熱エネルギーに頼らずに6.67mass%以上の超高炭素銅を製造する方法の開発に取り組んだ。

● メカニカルアロイング法による超高炭素鋼の製造

超高炭素鋼の製造は、純鉄の粉末と炭素粉末を炭素含有率20~40vol%の割合で混合し、ポールミルでミリング処理するメカニカルアロイング法で行った。粉末に大きな機械的なエネルギーが加わることで、粉は粉砕されてより細粒化すると同時に、非常に脆くなる。そのとき鉄の原子間に炭素が通常よりも入り込み、鉄に過飽和固溶したり、アモルファス化した粉体ができる。熱エネルギーで炭素同士を接合するには2000℃以上の温度が必要であり、その場合、鉄は溶けてしまうが、この方法であれば熱を加えずに鉄と炭素を一体化させ、複合金属の強度を向上させることができる。

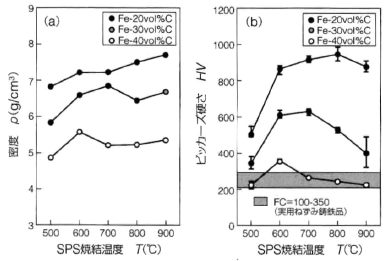

この方法で作製した炭素含有率6.7~16.1 mass% (20~40vol%)の超高炭素鋼粉末を、放電プラズマ焼結して超高炭素銅円板を試作し、密度と硬度について調査したところ、図3のような結果が得られている。

図3 超高炭素鋼円板の(a)密度および攪械的性質

[(b)ビッカース硬さ]

●超高炭素錆の用途

超高炭素鋼は切削性・加工性は多少下がるが、非常に硬くて耐摩耗性も高く、音や振動の吸収特性が高い材料であり、自動車などのエンジン部品のほか、旋盤やフライス盤の土台部品素材としても適していると考えられる。

今後の展開

アルミナとマグネシウムの複合材料については、実用マグネシウム合金板の両面に高強度な 20vol%アルミナ分散マグネシウムを被覆した複合材料を作製することで実用マグネシウム合金板の表面改質を図る。

超高炭素鋼については、超高炭素含有効果を期待し、耐摩耗性や制振性なども調査していく予定である。

工業材料 2020年11月号抜粋